化工“卡脖子”?锆材+结构双解难题!

图.零件加工

1.核心论点:技术协同破局,高端阀门进口替代有了新答案

在化工、石化等关键工业领域,高端阀门作为流体控制核心装备,长期面临“高腐蚀工况适配难、核心技术被垄断”的困境,进口依赖成为制约行业自主可控的“卡脖子”痛点。

中苏高与扬子江乙酰携手推进的锆材球阀国产化项目,以“材料适配+结构升级”的技术协同方案,给出了高端装备进口替代的实操路径,其成功试压更是为行业树立了可复制的实证标杆。

图.零件加工

2.行业困境:三重壁垒困住高端阀门国产化脚步

长期以来,化工高腐蚀介质环境对阀门提出了严苛要求,而高端阀门国产化始终受制于三大痛点:

技术门槛高:进口产品在耐腐材质选型、结构设计上形成技术壁垒;

适配性不足:通用型阀门难以匹配不同企业的个性化生产工况;

采购成本高:进口设备不仅售价昂贵,后续维保与备件供应也存在滞后性。

以扬子江乙酰为例,此前该类高端阀门长期依赖进口,一定程度上制约了生产连续性与成本可控性。

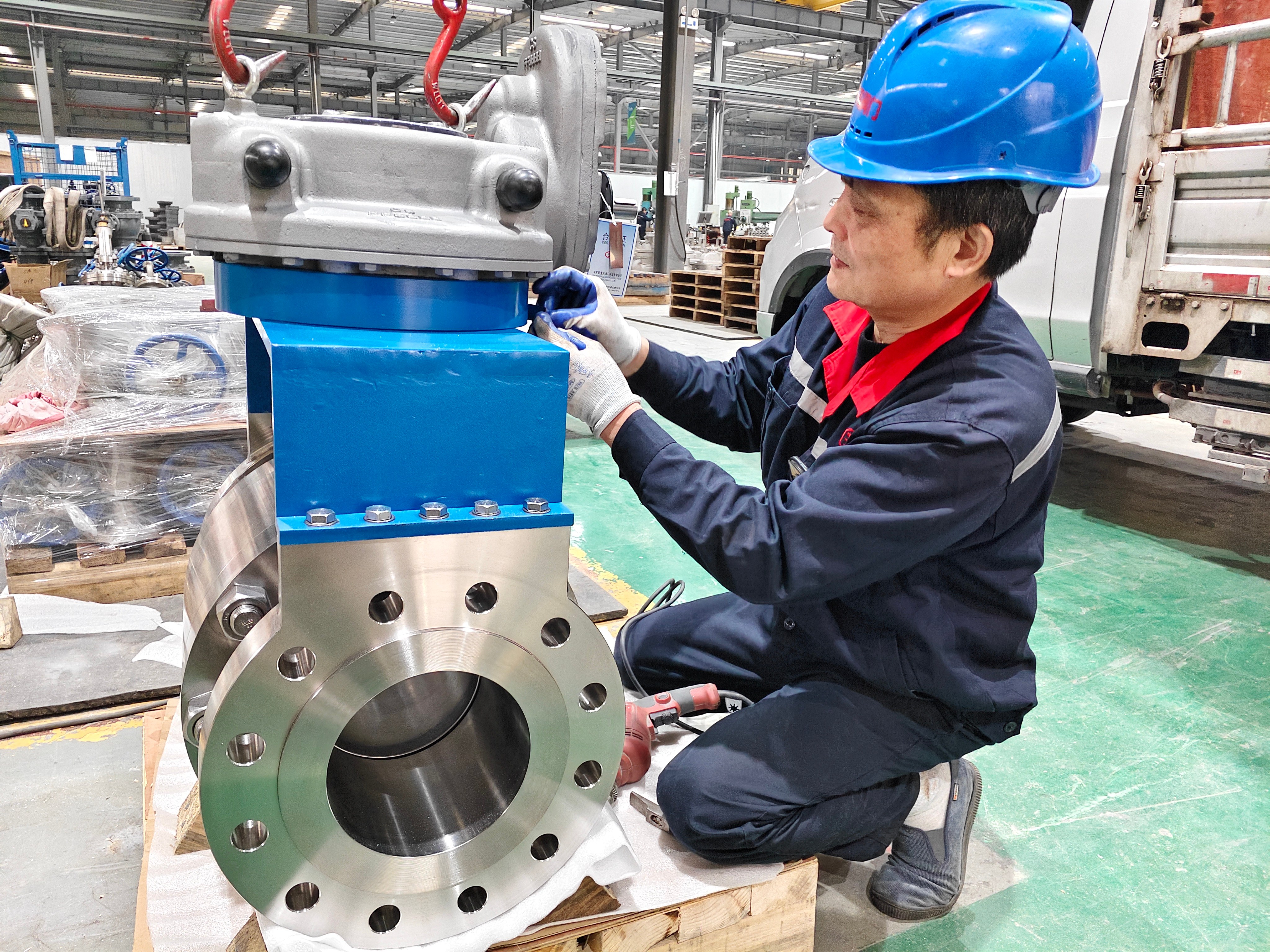

图.产品装配

3.解决方案(1):材质突破——锆材成为耐腐核心突破口

破解进口依赖的关键第一步,在于核心材质的精准选型。中苏高此次推出的锆材球阀,选用特殊金属锆作为核心原料。

锆材具备优异的耐酸、耐腐蚀性能,恰好匹配化工领域高腐蚀介质的极端工况需求,能实现长效稳定运行。在材质标准上,产品严格对标国际同类产品技术参数,从原料采购到加工工艺全程把控,确保国产化材质在性能上不逊于进口原料,为阀门国产化筑牢基础。

图.零件测量

4.解决方案(2):结构优化——定制化设计提升核心可靠性

仅靠材质优势不足以实现进口替代,结构优化成为画龙点睛之笔。中苏高以“定制化解决方案”为核心,深度对接扬子江乙酰的进口设备使用痛点,在密封结构、壳体承压设计上进行针对性优化。

同时建立全链条追溯体系,从材质选型、结构设计到试压检测的每个环节均公开透明,让产品的密封性能、承压能力等核心指标有据可查,大幅提升了产品运行的可靠性与稳定性,弥补了国产阀门在细节设计上的过往短板。

图.产品试验

材质突破筑牢了锆材阀门的耐腐核心,结构优化则夯实了其运行可靠性,两大解决方案形成技术合力,让这款国产化锆材球阀具备了对标进口产品、适配化工极端工况的综合实力。理论层面的技术升级终需实践检验,中苏高与扬子江乙酰通过现场试压,全面验证该产品的核心性能。

图.包装装运

5.实践验证:试压达标+合作背书,技术方案落地见效

近日,扬子江乙酰领导一行专程到访中苏高,实地见证锆材球阀试压全过程。试压车间内,阀门被牢固固定于专业试验台,压力值逐步攀升至额定标准,密封状态、壳体承压能力等核心数据实时传输至监测系统,所有指标均完全符合预期。

考察团与中苏高技术团队深度交流检测参数设定逻辑,现场严谨高效的验证过程,不仅印证了中苏高的技术硬实力,更让扬子江乙酰对国产阀门的应用信心倍增,为双方后续深化合作奠定了坚实基础。

图.产品实图

此次锆材球阀试压的圆满成功,并非单一产品的技术达标,更是国产高端阀门打破进口垄断、实现自主可控的重要里程碑。这一实践案例不仅验证了“材质突破+结构优化”路径的可行性,更为整个特种阀门行业的国产化发展提供了可借鉴、可推广的思路,由此延申出推动高端装备国产化的深层启示。

图.产品实图

从单一锆材球阀的试压达标,到国产化技术路径的落地验证,这一合作案例的价值早已超越产品本身。它不仅为扬子江乙酰等化工企业提供了进口替代的优质选择,更向全行业传递了“国产装备可信赖、核心技术可突破”的信号。基于这一成功实践,我们可进一步梳理出推动特种阀门乃至高端装备领域实现自主可控的关键启示。

图.现场见证

6.行业启示:特种阀门国产化的可复制路径

中苏高与扬子江乙酰的成功协作,为高端装备进口替代提供了宝贵启示,核心可总结为三点:

技术聚焦:找准“材质+结构”等核心突破口,对标国际标准实现精准突破;

用户协同:深度绑定下游企业需求,以定制化服务解决实际痛点;

实证落地:通过严格的试压检测与场景验证,用数据证明国产产品的可靠性。

未来,随着更多企业聚焦核心技术研发、深化产业协同,高端装备国产化将逐步打破进口壁垒,为工业领域自主可控构建坚实防线。